Comment fonctionne un compresseur d'air ? Guide complet

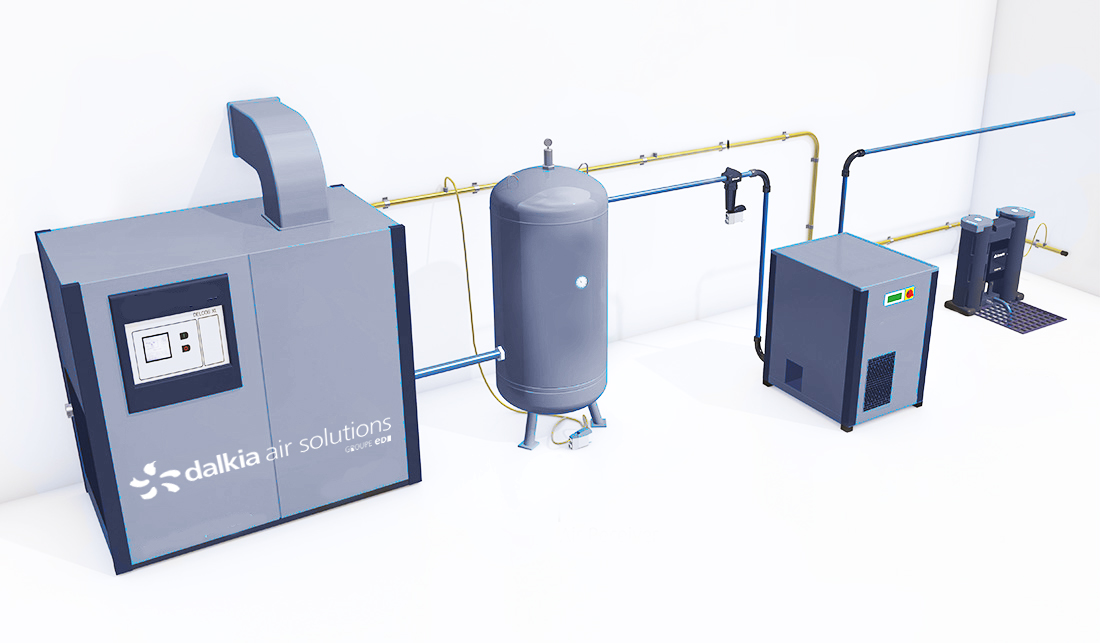

Les compresseurs d'air sont des équipements essentiels dans de nombreuses industries, permettant de convertir l'énergie mécanique en air comprimé pour alimenter divers outils, machines et process industriel. Que vous soyez novice ou expert, comprendre leur fonctionnement est crucial pour optimiser leur utilisation et leur maintenance.

Les principes de base de la compression d'air

La compression d'air repose sur deux principes fondamentaux : la réduction du volume d'air pour augmenter sa pression et la conversion de l'énergie mécanique en énergie pneumatique. Les compresseurs se divisent principalement en deux catégories :

- Compresseurs volumétriques : Ils fonctionnent en emprisonnant une certaine quantité d'air et en réduisant son volume pour augmenter la pression.

- Compresseurs dynamiques : Ils augmentent la vitesse de l'air pour ensuite convertir cette énergie cinétique en pression.

Qu'est-ce qu'un compresseur d'air ? Définition d'un compresseur d'air :

Un compresseur d'air est un dispositif mécanique qui convertit l'énergie (généralement électrique ou thermique) en air comprimé. Ce dernier est utilisé pour alimenter divers outils et systèmes industriels, automobiles et domestiques.

Brève histoire et évolution des compresseurs

Les compresseurs d'air font aujourd'hui partie intégrante de nombreux secteurs industriels et domestiques. Leur histoire remonte à l'Antiquité, et leur évolution a accompagné les grandes révolutions technologiques. Cet article retrace les grandes étapes de l'histoire des compresseurs d'air, depuis les premières inventions rudimentaires jusqu'aux modèles sophistiqués d'aujourd'hui.

L'Antiquité et le Moyen Âge : L'essor des soufflets

Bien avant l'invention des compresseurs modernes, les civilisations antiques utilisaient des soufflets pour souffler de l'air et attiser les flammes des forges. Les Égyptiens et les Chinois avaient déjà mis au point des soufflets rudimentaires, composés de peaux animales et de bois. Ces dispositifs permettaient d'augmenter la température du feu et d'améliorer le travail des métaux.

Avec le temps, ces soufflets ont été perfectionnés, notamment au Moyen Âge, où ils furent intégrés aux grandes forges européennes pour la production d'armes et d'outils.

Le XIXe siècle : L'ère des compresseurs à piston

L'invention du compresseur à piston au XIXe siècle marque un tournant décisif dans l'histoire de la compression d'air. L'essor des machines à vapeur et de l'industrie mécanique crée un besoin accru de sources d'énergie alternatives. C'est dans ce contexte que les premières machines à air comprimé voient le jour.

En 1872, l'ingénieur George Westinghouse conçoit un système de freinage à air comprimé pour les trains, une révolution qui améliore grandement la sécurité ferroviaire. Parallèlement, le développement des compresseurs à piston permet d’alimenter des outils pneumatiques, facilitant ainsi les travaux de construction et d’ingénierie.

Le XXe siècle : La diversification des technologies

Avec l’industrialisation massive du XXe siècle, les compresseurs deviennent indispensables dans de nombreux domaines : automobile, aviation, médecine, et bien d'autres. C'est à cette époque que de nouvelles technologies de compression apparaissent :

Compresseurs à vis :

Inventés dans les années 1930, ils permettent une compression continue et plus efficace que les modèles à piston.

Compresseurs centrifuges :

Utilisés dans l’industrie lourde et l’aéronautique, ces compresseurs exploitent la force centrifuge pour comprimer l’air.

Compresseurs sans huile :

Apparition de modèles plus propres pour des applications sensibles comme l’industrie alimentaire, pharmaceutique et la microélectronique.

Le XXIe siècle : L’ère de l’optimisation énergétique

Aujourd’hui, les compresseurs d’air sont conçus pour maximiser l’efficacité énergétique tout en minimisant leur impact environnemental. On assiste au développement de :

Compresseurs électriques haute efficacité :

Réduisant la consommation d'énergie et les émissions de CO2.

Systèmes de récupération de chaleur :

Exploitant l'énergie thermique générée par la compression pour chauffer des bâtiments, de l'eau ou des process.

Compresseurs intelligents :

Dotés de capteurs et de logiciels de surveillance, permettant un contrôle optimisé et une maintenance préventive améliorée.

Les différents types de compresseurs d'air

Il existe plusieurs types de compresseurs d’air, chacun reposant sur un principe de fonctionnement spécifique et répondant à des besoins bien définis. Du petit atelier aux grandes installations industrielles, le choix d’un compresseur dépend principalement du débit d’air requis, de la pression de service, du mode d’utilisation (intermittent ou continu) et des contraintes économiques et environnementales. Comprendre les différences entre les technologies disponibles permet de sélectionner l’équipement le plus adapté à son application, d’optimiser les performances et de maîtriser les coûts d’exploitation.

Cette section présente les principaux types de compresseurs d’air, leurs caractéristiques, leurs avantages, leurs limites et leurs domaines d’utilisation.

1. Compresseurs à piston : fonctionnement et applications

Les compresseurs à piston sont parmi les plus anciens et les plus couramment utilisés. Ils fonctionnent grâce à un piston qui se déplace de manière alternative dans un cylindre, aspirant puis comprimant l'air :

• Phase d'aspiration : Le piston descend, créant une dépression qui permet à l'air d'entrer dans le cylindre.

• Phase de compression : Le piston remonte, réduisant le volume et augmentant la pression de l'air, qui est ensuite expulsé vers le réservoir.

Ces compresseurs peuvent être à simple ou double effet. Ils sont appréciés pour leur robustesse et leur capacité à atteindre des pressions élevées.

Avantages : Coût abordable, maintenance facilitée.

Inconvénients : Bruit et vibrations importantes, débit d'air limité, taux de charge (facteur de service) limité. Coût de maintenance élevé en cas de fonctionnement continu.

2. Compresseurs à vis : caractéristiques et utilisation

Ces compresseurs utilisent deux rotors hélicoïdaux, appelés vis, pour comprimer l'air :

• Fonctionnement : L'air est aspiré et piégé entre les deux vis en rotation. En progressant le long des rotors, le volume diminue, ce qui augmente la pression de l'air. Pour faire un parallèle avec un compresseur piston, la vis male peut être assimilé au piston et la vis femelle au cylindre.

• Lubrification : Certains modèles utilisent de l'huile, tandis que d'autres, dits "oil-free", n'utilisent pas de lubrifiant. Ces compresseurs sont idéaux pour des applications industrielles nécessitant un flux d'air continu et une pression stable.

Avantages : Fonctionnement silencieux, grande capacité d'air.

Inconvénients : Coût plus élevé que les compresseurs piston dans les petites puissances, maintenance plus élevé qu’un compresseur dans le cas de faible utilisation.

3. Compresseurs à palettes

Le compresseur à palettes est constitué d'un rotor excentré équipé de palettes coulissantes :

• Fonctionnement : Lors de la rotation, les palettes sont projetées vers l'extérieur par la force centrifuge, créant des chambres dont le volume varie. L'air est aspiré dans ces chambres, comprimé à mesure que le volume diminue, puis expulsé.

Avantages : Fonctionnement silencieux, compacité, faible maintenance.

Inconvénients : Débit d'air limité, usure des palettes, nombre de fabricants limités.

4. Compresseurs centrifuges

Les compresseurs centrifuges sont idéaux pour les grands volumes d’air. Ils ont la particularité d’augmenter la vitesse de l'air pour le comprimer :

• Fonctionnement : L'air est aspiré au centre d'un rotor à pales et accéléré vers l'extérieur par la force centrifuge. Cette augmentation de vitesse est ensuite convertie en pression.

Avantages : Adapté aux grands volumes d'air, rendement élevé.

Inconvénients : Coût initial élevé, nécessite un entretien spécialisé.

5. Compresseurs axiaux

Les compresseurs axiaux permettent à l'air de circuler parallèlement à l'axe de rotation :

• Fonctionnement : L'air passe à travers des rangées alternées de pales rotatives et stationnaires, augmentant progressivement la pression.

Avantages : Haut rendement pour des débits massiques élevés, compacts.

Inconvénients : Coût très élevé, usage limité à des applications spécifiques (turbines à gaz, aéronautique). .

Comment choisir un compresseur d'air ?

Que ce soit pour un usage domestique, professionnel ou industriel, choisir le bon compresseur d’air est essentiel pour garantir des performances optimales. Plusieurs critères doivent être pris en compte avant d’investir dans un modèle spécifique. Dans cet article, nous allons explorer les éléments clés pour bien choisir un compresseur d’air adapté à vos besoins.

Déterminer la pression et le débit nécessaires

Le choix d’un compresseur d’air repose sur plusieurs facteurs fondamentaux qui influencent directement ses performances et son adéquation avec vos besoins.

La pression d’un compresseur est exprimée en bars, tandis que son débit est mesuré en litres par minute (l/min), mètre cube par heure (m3/h) ou Normo mètre cube par heure (Nm3/h) . Ces deux éléments sont cruciaux car un compresseur mal dimensionné ne fournira pas suffisamment d’air comprimé pour faire fonctionner vos outils. Par exemple :

- Pour le gonflage de pneus ou le soufflage, un compresseur de 6 à 8 bars avec un débit modéré suffira.

- Pour des outils pneumatiques comme les clés à choc ou les ponceuses, un débit plus élevé (150 à 300 l/min) est nécessaire.

- Les applications industrielles exigent souvent des pressions à 6,5 bars avec des débits très élevés.

Compresseurs portables vs stationnaires

Le choix entre un modèle portable ou stationnaire dépend de votre utilisation :

- Compresseur portable : idéal pour les petits travaux, il est léger et maniable.

- Compresseur stationnaire : conçu pour les ateliers et les industries, il assure une alimentation continue en air comprimé via un réseau d’air comprimé en tuyauterie rigide..

Besoins domestiques vs besoins industriels

Un bricoleur et un industriel n’ont pas les mêmes exigences en matière de compresseur d’air :

- Usage domestique : un compresseur à piston est souvent suffisant pour le bricolage, le gonflage ou le nettoyage.

- Usage industriel : les compresseurs à vis ou centrifuges sont plus adaptés, offrant un meilleur fonctionnement en continu et une puissance supérieure.

Avantages et inconvénients des différents types de compresseurs

Il existe plusieurs types de compresseurs, chacun ayant ses avantages et ses inconvénients.

Coûts d'achat VS coûts d'entretien

- Compresseur à piston : Moins cher à l’achat, mais nécessite un entretien fréquent.

- Compresseur à vis : Plus onéreux, mais offre une meilleure durabilité et une maintenance réduite.

Compresseur centrifuge : Destiné aux industries, son coût est élevé et son entretien complexe.

Consommation énergétique

- Compresseur à piston : Consomme plus d’énergie et est moins efficace pour des utilisations prolongées.

- Compresseur à vis : Meilleure efficacité énergétique sur le long terme.

- Compresseur centrifuge : Conçu pour des performances optimales dans des conditions d’enlèvement contraintes et il nécessite un environnement contrôlé.

Durabilité selon les modèles

- Les compresseurs à piston sont robustes mais s’usent plus vite en raison des cycles de compression répétés.

- Les compresseurs à vis sont plus durables avec un rendement stable.

- Les compresseurs centrifuges sont les plus performants mais demandent une maintenance rigoureuse.

Compresseurs d’air : des outils incontournables pour tous les secteurs

Les compresseurs d’air sont des équipements incontournables dans de nombreux secteurs d’activité. De l’industrie lourde au bricolage domestique, en passant par le domaine médical et l’automobile, l’air comprimé joue un rôle essentiel dans une multitude d’applications. Découvrons en détail où et comment ces machines sont utilisées.

Utilisation dans l’industrie et la construction

L’industrie et le secteur du bâtiment sont de grands consommateurs d’air comprimé. Son usage adapté permet d’optimiser la productivité, d’améliorer la précision et de réduire les coûts liés à l’énergie.

Outils pneumatiques et lignes de production

Dans de nombreuses usines, les outils pneumatiques fonctionnent grâce à des compresseurs d’air. Perceuses, ponceuses, clés à choc et riveteuses sont préférées aux outils électriques en raison de leur légèreté, de leur puissance, de leur souplesse de fonctionnement et de leur durabilité. Les lignes de production automatisées utilisent également de l’air comprimé pour actionner divers mécanismes (vérins, moteurs pneumatique distributeurs…).

Systèmes de peinture et sablage

Dans la construction et la fabrication industrielle, les systèmes de peinture et de sablage nécessitent un flux d’air comprimé constant. Cette technologie garantit une application homogène de la peinture et permet un décapage efficace des surfaces métalliques avant traitement.

Usage domestique et bricolage

Les compresseurs d’air ne sont pas réservés aux professionnels. De nombreux particuliers les utilisent pour des tâches variées à domicile.

Gonflage de pneus et utilisation d’outils pneumatiques

Un compresseur d’air est un allié précieux dans un atelier personnel. Il permet de gonfler les pneus de voiture, de moto ou de vélo avec précision. De plus, il alimente des outils comme des agrafeuses pneumatiques, des pistolets à peinture ou des marteaux burineurs.

Nettoyage à l’air comprimé

L’air comprimé est une excellente solution pour dépoussiérer et entretenir les équipements électroniques, les filtres à air ou encore les moteurs de véhicules. Son efficacité permet d’éliminer les résidus dans les endroits difficiles d’accès.

Secteurs spécialisés : médical, automobile et autres domaines spécifiques

Secteur médical

Dans le domaine médical, l’air comprimé est indispensable pour de nombreuses applications. Il alimente les respirateurs utilisés en soins intensifs et les équipements chirurgicaux nécessitant un flux d’air propre et régulier. Les dentistes utilisent également de l’air comprimé pour actionner leurs instruments.

Industrie automobile

L’industrie automobile repose largement sur l’air comprimé pour différentes opérations. Il est essentiel dans les garages et les ateliers de carrosserie pour la peinture, le gonflage des pneus et le fonctionnement des crics pneumatiques. De plus, de nombreux robots de fabrication dans les chaînes de montage utilisent l’air comprimé pour soulever, positionner et assembler les pièces des véhicules.

Autres secteurs d’utilisation

D’autres industries font un usage intensif des compresseurs d’air :

- Aéronautique : Pour le contrôle des équipements hydrauliques et le fonctionnement des outils d’assemblage.

- Agroalimentaire : Utilisé pour l’emballage sous vide, le nettoyage et le convoyage des produits alimentaires.

- Pharmaceutique : Indispensable dans les procédés de fabrication et le conditionnement des médicaments.

Les compresseurs d’air sont partout autour de nous, facilitant la production, améliorant la précision et optimisant le travail dans de nombreux domaines. Que ce soit pour des applications industrielles, domestiques ou spécialisées, leur rôle est essentiel dans le fonctionnement de nombreux équipements. Avec l’évolution des technologies, leur efficacité et leur polyvalence continueront à croître, rendant l’air comprimé toujours plus indispensable au quotidien.

Maintenance et conseils d'utilisation des compresseurs d'air

Pour garantir une durée de vie optimale et un fonctionnement efficace, un compresseur d’air doit être entretenu régulièrement.

Entretien régulier

- Vérification des filtres et des niveaux d'huile : Un filtre encrassé réduit les performances et peut endommager les éléments de compression.

- Réviser les organes de régulation et de filtrations

- Purger l'humidité du réservoir régulièrement : Évite la corrosion et prolonge la durée de vie du compresseur. La mise en place de purgeur automatique est recommandé

Signes d'inefficacité

Si vous remarquez une perte de pression, des bruits inhabituels ou des fuites d’air, une inspection et une réparation peuvent être nécessaires.

FAQ sur les compresseurs d’air – Ce qu’il faut savoir

Les compresseurs d’air occupent une place essentielle aussi bien dans l’industrie que dans les usages domestiques. Mais comment fonctionnent-ils exactement ? Quels sont les critères clés pour choisir le modèle le plus adapté à ses besoins, comme la pression, le débit ou l’application prévue ? En quoi les évolutions technologiques ont-elles amélioré leur performance, leur durabilité et leur impact environnemental ? Et pourquoi un entretien régulier est-il indispensable pour garantir leur fiabilité et leur longévité ?

Cette FAQ répond aux questions les plus fréquentes afin de mieux comprendre le rôle et l’importance des compresseurs d’air au quotidien.

1. Comment fonctionne un compresseur d'air sans huile ?

Un compresseur d’air sans huile fonctionne grâce à un système de compression qui ne nécessite pas de lubrification interne par de l’huile. Contrairement aux compresseurs lubrifiés, qui utilisent de l’huile pour réduire l’usure des pièces en mouvement, les compresseurs sans huile sont équipés de composants auto-lubrifiants, souvent en téflon ou en céramique, qui limitent les frottements.

Le processus de compression se fait généralement en plusieurs étapes :

- Aspiration de l'air : L'air ambiant est aspiré dans le cylindre.

- Compression de l'air : Un piston ou un rotor comprime l’air dans une chambre étanche.

- Refroidissement et stockage : L'air comprimé est ensuite refroidi et stocké dans une cuve sous pression avant d'être utilisé.

Les compresseurs sans huile sont particulièrement appréciés dans les secteurs nécessitant un air pur et sans contaminants, comme l'industrie alimentaire, la médecine, la pharmacie ou la peinture. Cependant, ils sont souvent plus bruyants et peuvent s’user plus rapidement que les modèles lubrifiés.

2. Pourquoi y a-t-il deux manomètres sur les petites installations compress

La plupart des compresseurs d’air sont équipés de deux manomètres pour surveiller et réguler la pression de manière efficace :

- Le premier manomètre (pression de la cuve)

- Il indique la pression à l'intérieur de la cuve du compresseur.

- Cette pression est celle à laquelle l’air est stocké avant d’être utilisé.

- Elle est régulée automatiquement par le pressostat qui arrête le moteur lorsque la pression maximale est atteinte et le redémarre lorsqu’elle descend en dessous d’un certain seuil.

- Le deuxième manomètre (pression de sortie du filtre régulateur)

- Il mesure la pression de l’air qui est délivrée aux outils ou aux équipements.

- Cette pression est réglable via un détendeur, permettant d’adapter la pression en fonction du besoin spécifique des outils utilisés (ex. pistolet à peinture, cloueuse, gonflage de pneus).

La présence de ces deux manomètres permet donc de contrôler à la fois la réserve d’air disponible et d'ajuster la pression selon l’application, garantissant ainsi un fonctionnement optimal et sécurisé.

3. Comment régler la pression d'un compresseur piston sur cuve ?

Le réglage de la pression d’un compresseur se fait en ajustant la pression de sortie pour qu’elle corresponde aux exigences des outils pneumatiques utilisés. Voici les étapes pour bien régler la pression :

- Allumer le compresseur et attendre qu’il atteigne la pression maximale

- Une fois allumé, le compresseur va remplir la cuve jusqu’à atteindre la pression définie par le pressostat (généralement autour de 8-10 bars).

- Identifier le détendeur

- Le détendeur est un bouton ou une molette située près du deuxième manomètre (pression de sortie).

- Régler la pression de sortie

- Tourner le bouton du détendeur dans le sens horaire pour augmenter la pression.

- Tourner dans le sens antihoraire pour réduire la pression.

- Vérifier le deuxième manomètre pour s'assurer que la pression correspond aux besoins de l’outil utilisé (par exemple, un pistolet à peinture nécessite généralement une pression de 3 à 4 bars).

- Tester l’outil

- Toujours tester l’outil avec la pression réglée et ajuster si nécessaire pour éviter une surpression qui pourrait l'endommager.

En suivant ces étapes, vous garantissez un usage sécurisé et efficace du compresseur, tout en prolongeant la durée de vie de vos outils pneumatiques.

Vous avez besoin d'information ?

Lexique

Ce lexique vous aidera à mieux comprendre le fonctionnement et les termes techniques liés aux compresseurs d'air.

Lexique du compresseur d'air

Air comprimé : Air dont le volume a été réduit pour augmenter sa pression, utilisé pour alimenter divers outils et machines.

Bar : Unité de mesure de la pression. 1 bar correspond à environ 1 kg/cm² ou 100 kPa.

Compresseur d'air : Dispositif mécanique qui convertit l'énergie (thermique ou électrique) en air comprimé.

Compresseur à piston : Type de compresseur fonctionnant avec un piston qui aspire et comprime l'air dans un cylindre.

Compresseur à vis : Type de compresseur utilisant deux rotors hélicoïdaux qui emprisonnent et compriment l'air.

Compresseur à palettes : Type de compresseur avec un rotor excentré et des palettes coulissantes qui créent des chambres de compression.

Compresseur centrifuge : Compresseur qui augmente la vitesse de l'air grâce à un rotor à pales et convertit cette énergie en pression.

Compresseur axial : Compresseur où l'air circule parallèlement à l'axe de rotation, traversant des pales rotatives et stationnaires pour augmenter la pression.

Cuve : Réservoir de stockage de l'air comprimé.

Débit d'air : Quantité d'air comprimé fourni par un compresseur, mesurée en litres par minute (l/min) ou en mètres cubes par heure (m³/h).

Détendeur : Dispositif permettant de régler la pression de sortie de l'air comprimé.

Filtre à air : Composant qui élimine les impuretés et particules avant que l'air ne soit comprimé.

Lubrification : Processus d'application d'huile pour réduire l'usure des pièces en mouvement dans un compresseur.

Manomètre : Instrument de mesure de la pression. Un compresseur en possède souvent deux : un pour la cuve et un pour la pression de sortie.

Purge : Action de vidanger l'humidité accumulée dans la cuve du compresseur pour éviter la corrosion.

Pressostat : Composant automatique qui arrête ou démarre le compresseur en fonction de la pression prédéfinie.

Pression de sortie : Pression de l'air comprimé envoyé aux outils, réglable via le détendeur.

Pression maximale : Pression la plus élevée que la cuve du compresseur peut atteindre en fonctionnement.

Turbine à gaz : Dispositif utilisant un compresseur axial pour comprimer l'air avant combustion et production d'énergie.

Taux de charge ou facteur de service : Le taux de charge est une notion essentielle dans la définition du besoin d’un compresseur d’air à pistons. Il s’agit de définir le temps durant lequel le compresseur est en fonctionnement par rapport au temps total d’utilisation. Les taux de charges à respecter diffèrent selon le type de compresseur.

Vous souhaitez obtenir plus d'informations ?

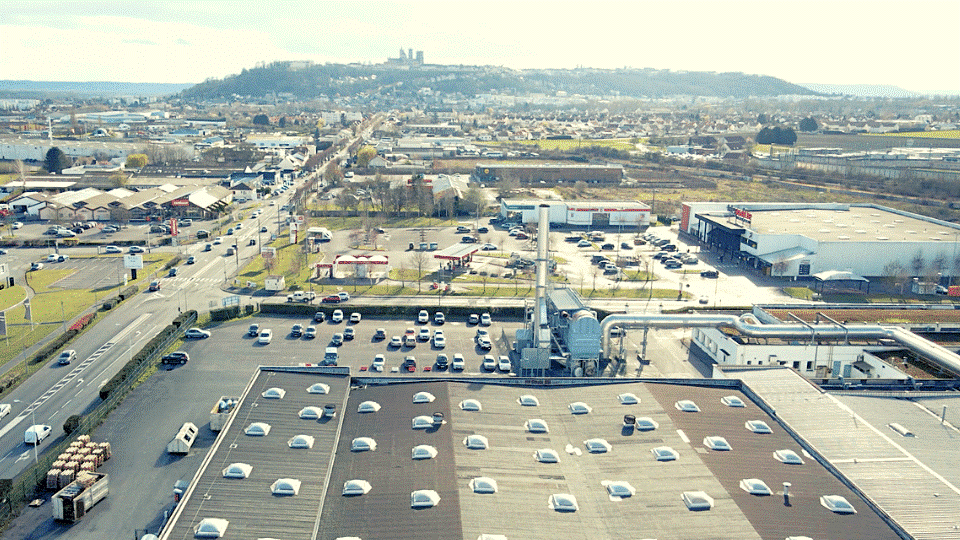

Afin de répondre aux besoins spécifiques des industries en matière de production et de gestion des gaz comprimés, Dalkia Air Solutions propose une offre complète de solutions sur mesure pour l’air comprimé, l’air respirable et l’azote. Nous vous accompagnons depuis l’audit et l’analyse de vos installations jusqu’à la conception, l’installation et la maintenance de vos centrales et réseaux, avec un objectif constant : optimiser vos performances tout en maîtrisant votre consommation énergétique et votre impact environnemental. Dalkia Air Solutions.

+ 2 000

compresseurs d'air en exploitation

Industrie

Décarbonation de la centrale d’air comprimé du géant de l’emballage EVIOSYS

EVIOSYS à Laon (02) - Emballage

Installation de 2 compresseurs de 132 kW ainsi que le système de management Blow Low Sharing.

Industrie

Décarbonation du process de production d'un grand brasseur

Brasserie Heineken La Valentine (13)

Installation de compresseurs à vitesse variable (2500 Nm³/h) avec pilotage automatisé et solution innovante de récupération de chaleur.

Industrie

Une production d'air décarbonée dans l'agroalimentaire pour Trinature

Trinature, Blaringhem(59)

Mise en place d'une solution de traitement d’air responsable, adaptée à l’industrie agroalimentaire, utilisant une huile food grade et conforme aux normes IFS et BRC.