Les points clés pour un air comprimé efficient et de qualité

L’air comprimé est une utilité essentielle, à fort contenu électrique, présente chez 100 % des industriels. Le coût de cette utilité peut devenir excessif s’il n’est pas correctement appréhendé et optimisé. Comprendre le cycle de vie du mètre cube d’air comprimé en sortie de centrale de production permet d’améliorer l’efficacité énergétique et de réduire les coûts d’exploitation.

L’analyse du bon besoin d’air comprimé

Avant toute mise en œuvre ou réingénierie d’une installation d’air comprimé industriel, il est indispensable de définir avec précision le juste besoin énergétique et fonctionnel. Cette phase d’analyse préalable constitue un levier majeur pour concevoir une solution technique parfaitement adaptée aux exigences spécifiques de l’industriel, à ses contraintes de production et à ses objectifs de performance.

Cette étape est donc cruciale pour réduire les coûts d’exploitation, améliorer l’efficacité énergétique de l’air comprimé et garantir un fonctionnement optimal et durable des installations. Elle s’inscrit pleinement dans une démarche d’optimisation énergétique, de performance industrielle et de réduction de l’empreinte carbone.

Les principaux paramètres à prendre en compte sont :

La pression et le débit d'air comprimé:

Il est essentiel de déterminer le bon niveau de pression pour assurer un fonctionnement stable et continu de tous les équipements et process utilisant de l’air comprimé et éviter une surconsommation énergétique. Une pression excessive entraîne des pertes inutiles d'énergie et une usure prématurée des équipements.

La qualité de l'air comprimé:

Un air pollué par de l’eau (niveau de point de rosé du sécheur d’air comprimé inadapté) , de l’huile ou des particules pourra causer des dommages sur les équipements et process utilisant de l’air et/ou pourra compromettre la qualité des produits finis..

Les conditions environnementales

La température ambiante, l’humidité relative, l’altitude et les éventuelles pollutions extérieures influencent le rendement des compresseurs et des sécheurs d'air.

L'analyse des besoins en énergie thermique de l'industriel:

L’utilisation maximale de l’énergie fatale produite permettra d’améliorer le rendement global de l’installation de production d’air comprimé.

La production d'air comprimé

La première étape consiste à produire l’air comprimé à l’aide de compresseurs. Ceux-ci aspirent l’air ambiant qui est à la pression atmosphérique et le compriment à la pression souhaitée par le ou les process de fabrication des industriels.

Différentes technologies existent en fonction des besoins des industriels:

Les compresseurs à pistons : pour des usages intermittents ou non intensifs.

Les compresseurs à vis lubrifiées : adaptées aux besoins de la grande majorité des industriels.

Les compresseurs à vis non lubrifiées : pour des besoins de grands volume et/ou de haute qualité d’air comprimé. Ce type de compresseurs n’intègrent pas d’huile dans les zones de compressions du compresseur appelées communément « étages de compression » ou « blocs vis »

Les compresseurs à centrifuge : Idéaux pour des débits très élevés et un fonctionnement continu.

Le coût énergétique de l’air comprimé représente environ 77 % des coûts d’exploitation d’une centrale d’air. Il est donc essentiel de choisir les tailles et la technologie des compresseurs la plus adaptée afin de pouvoir maximiser la performance globale de l’installation.

Le traitement de l’air comprimé

Une fois produit, l’air comprimé passe par une phase de traitement afin de garantir une qualité adaptée aux différentes applications industrielles. Cela comprend :

Le séchage

L'air comprimé est toujours saturé en humidité et doit être séché via des sécheurs frigorifiques ou à adsorption.

La filtration

Élimination des particules et des traces d'huile résiduelles grâce à des filtres coalescents.

L'ultra filtration

Un traitement plus poussé est parfois requis pour garantir un niveau de qualité d’air en conformité avec certaines normes industriels (pour des usages spécifiques comme l’air respirable ou l’industrie pharmaceutique).Selon les besoins on utilisera des filtres à charbons actifs, des filtres catalyseurs, et/ou des filtres stériles.

Les technologies avancées, comme les sécheurs à régénération assistée par pompe à vide, offrent des performances supérieures aux solutions classiques. Ces équipements permettent non seulement de réduire la consommation énergétique de près de 20 %, mais également d’assurer une qualité d’air constante et optimale, même dans des conditions de fonctionnement exigeantes.

Grâce à leur système de régénération innovant, ces sécheurs exploitent l’énergie de manière plus efficiente et minimisent les pertes liées au cycle de séchage. L’investissement dans ce type de technologie se traduit donc par une diminution significative des coûts d’exploitation, une durée de vie prolongée des équipements en aval et une réduction de l’empreinte carbone de l’installation.

20%

de réduction de la consommation énergétique

généré par des sécheurs à régénération assistée par pompe à vide

La distribution de l’air comprimé

Une fois produit et traité, l’air comprimé est distribué à travers un réseau de tuyauteries.

Un réseau de distribution étanche, bien dimensionné et bien structuré permet de :

- Minimiser les fuites d’air : une fuite de 1 mm à 7 bars représente 500 € de perte par an.

- Réduire la pression de service : baisser la pression de 1 bar permet de réduire la consommation électrique de 7 %.

- Éviter les pertes de charge en utilisant des tuyaux adaptés et des circuits optimisés.

Maintenance et surveillance

Une installation bien entretenue préserve son efficacité énergétique et réduit les coûts d’exploitation.

- Surveillance continue : Capteurs intelligents pour analyser la pression, la consommation et détecter les fuites.

- Entretien régulier : Remplacement des filtres, purge des sécheurs et vérification des compresseurs pour éviter les pertes de rendement et garantir la disponibilité du fluide air comprimé.

- Pilotage adaptatif : Régulation automatique pour ajuster la production en fonction des besoins.

Définition d'une solution efficiente répondant au juste besoin industriel

Chaque industrie a des besoins spécifiques en matière d’air comprimé. Une installation mal dimensionnée et/ou mal construite entraîne immanquablement:

- Une surconsommation d’énergie (surdimensionnement des compresseurs).

- Des pertes de charge excessives dans le réseau de distribution mal ou plus adapté. Une perte charge de 1 bars génère un surcout énergétique de 7%

- Une pression instable qui peut impacter la qualité des processus industriels.

Des surcouts d’entretien en cas de surdimensionnement inutile des équipements de production.

Le bon dimensionnement inclut :

- Une analyse détaillée des besoins réels du client.

- L’optimisation du réseau de distribution pour limiter les pertes de pression

L’intégration d’un pilotage intelligent qui ajuste la production en fonction de la demande.

- L’ajout de capteurs de surveillance et d’un contrôle centralisé permet d’améliorer encore l’efficacité énergétique et d’anticiper d’éventuels problèmes.

Optimisez votre installation d’air comprimé avec Dalkia Air Solutions afin d’avoir la certitude d’avoir un m3/h d’air comprime au meilleur prix.

Des solutions sur-mesure pour chaque activité industrielle

Chez Dalkia Air Solutions, nous accompagnons nos clients dans l’audit, la conception et l’optimisation de leurs centrales d’air comprimé. Nos solutions permettent d’atteindre jusqu’à 35 % d’économies d’énergie et sont très souvent éligibles aux Certificats d'Économie d'Énergie (C.E.E.).

Chimie, pétrochimie, cosmétiques, pharmaceutique, plasturgie, métallurgie, industrie du caoutchouc, papeterie… Notre expertise en air comprimé nous permet de présenter des installations adaptées à toutes les activités.

jusqu'à 35%

d'économie d'énergie.

généré pour les clients Dalkia Air Solutions

Vous souhaitez réduire votre facture d'énergie ?

Industrie

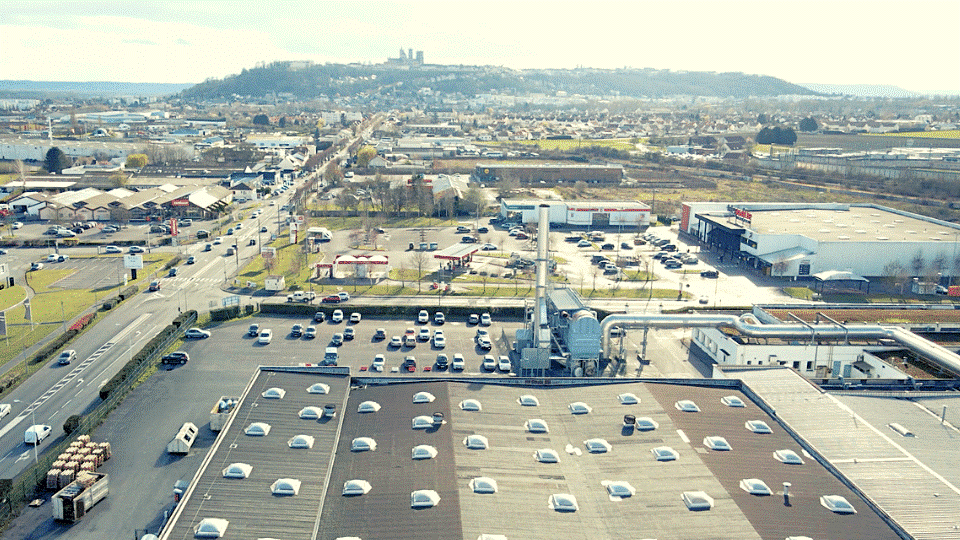

Décarbonation de la centrale d’air comprimé du géant de l’emballage EVIOSYS

EVIOSYS à Laon (02) - Emballage

Installation de 2 compresseurs de 132 kW ainsi que le système de management Blow Low Sharing.

Industrie

Décarbonation du process de production d'un grand brasseur

Brasserie Heineken La Valentine (13)

Installation de compresseurs à vitesse variable (2500 Nm³/h) avec pilotage automatisé et solution innovante de récupération de chaleur.

Industrie

Une production d'air décarbonée dans l'agroalimentaire pour Trinature

Trinature, Blaringhem(59)

Mise en place d'une solution de traitement d’air responsable, adaptée à l’industrie agroalimentaire, utilisant une huile food grade et conforme aux normes IFS et BRC.

Lexique des termes techniques

- Compresseur d’air : Dispositif mécanique qui aspire l'air ambiant et l'augmente en pression pour des applications industrielles, pneumatiques ou énergétiques.

- Sécheur d’air : Équipement permettant d’éliminer l’humidité contenue dans l’air comprimé afin d’éviter la condensation et la corrosion dans les installations. Les sécheurs peuvent être frigorifiques ou à adsorption.

- Chaleur fatale : Chaleur résiduelle produite par un processus industriel (comme la compression de l’air) et qui peut être récupérée et valorisée pour d’autres usages (chauffage, production d’eau chaude, etc.).

- Énergie fatale : Énergie inévitablement générée par un procédé industriel mais souvent perdue si elle n’est pas récupérée et réutilisée (ex. chaleur dissipée par un moteur, fumées industrielles, etc.).

- Point de rosée : Température à laquelle la vapeur d’eau contenue dans l’air commence à se condenser en liquide. Un point de rosée bas est recherché pour éviter la formation d’eau dans un réseau d’air comprimé.

- Pompe à vide : Dispositif utilisé pour évacuer l’air ou les gaz d’un espace clos afin de créer un vide partiel ou total, utilisé dans divers processus industriels et scientifiques.

- Filtres coalescents : Filtres permettant d’éliminer les particules d’huile, d’eau et d’impuretés présentes dans l’air comprimé en agglomérant les gouttelettes pour les transformer en plus grosses masses plus facilement séparables.

- Filtres à charbon actif: Les éléments filtrant à charbon actif sont conçus pour éliminer très efficacement l'huile, les hydrocarbures, les vapeurs et les odeurs de l'air comprimé.

- Filtres catalyseur : Les éléments filtrant catalyseur sont conçus pour transformer le monoxyde carbone en dioxyde de carbone dans les unités d’air respirable qui répondent à la norme ISO 12021.

Vous souhaitez obtenir plus d'informations ?